| xBOINGx | Дата: Суббота, 13.12.2014, 21:09 | Сообщение # 1 |

Генералиссимус

Группа: Администраторы

Сообщений: 255

Награды: 2

Репутация: 2

Статус: Offline

| Фрезы для станка Умелые руки

Дополнение про циркулярные станки.Добавлю и свои пять копеек в тему циркулярок. Изготавливать фрезы из ножовочного полотна пока не приходилось, а вот на рынке нашего города (имеется в виду,

естественно, «блошиный рынок») в изобилии имеются отрезные фрезы по

металлу.

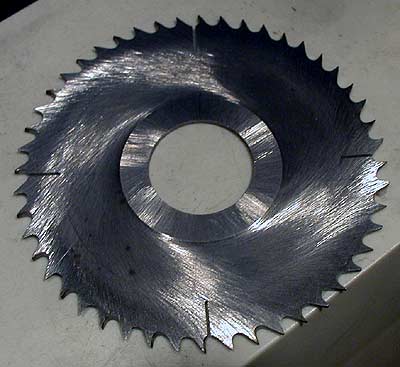

На фото показан выбор фрез 63 мм, разные по зубу и толщине, на переднем плане лежит стандартная фреза.

Метод их заточки давно был опубликован в галерее Андреем Ниловым, опробован и показал себя с самой наилучшей стороны.

А вот изобилие фрез выявило некоторые проблемы моего «циркулярного

приспособления», известного в народе как станок «Умелые руки» УК-4.

Станок 'Умелые руки'

Напомню его характеристики:

Двигатель асинхронный, 250 ватт, 220 вольт, 2700 оборотов. Вал длиной 80 мм,

диаметром 10 мм, на конце имеет резьбовую часть М8 длиной 26 мм. Фреза

крепится непосредственно к нему, упираясь в ступеньку на валу с 10-8 мм.

Расстояние от нижней плиты до оси вала составляет 55 мм.

Про достоинства говорить не стоит – этот станок у меня просто ЕСТЬ.

В чем его недостатки?

- У него всего один посадочный диаметр под фрезы, причем он нестандартный.

Станок комплектуется фрезой диаметром 65 мм с посадочным отверстием 8

мм.

Итак, а что же представляют из себя различные отрезные фрезы?

Диаметр посадочного отверстия, мм Внешний (рабочий) диаметр, мм Толщина, мм830От 0.2 до 1 мм, шаг 0.11040От 0.3 до 1 мм шаг 0.11350От 0.3 до 3 мм, шаг 0.11663От 0.4 до 5 мм, шаг 0.1 до 1 мм, 0.5 после 1 мм22800.5, 0.8, 1, 1.2, 1.5, 2271000.8, 1, 1.2, 1.5

Тут перечислены те фрезы, которые я держал хоть раз в руках, а не весь ГОСТ.

Фрезы диаметром больше 100 мм рассматривать нет смысла: они не влезут на

станок, мощности двигателя не хватит, да и опасно это уже.

Фрезы меньше 50 мм, видимо, тоже не сильно актуальны для станка «умелые руки».

Это для инструмента сверхвысокоточного и гораздо более миниатюрного. У

50 мм фрезы получается максимальный вылет над штатным столом всего 3-4

мм.

Кроме того, возникло желание еще ставить на него алмазную чашку, чтобы эти самые фрезы точить. Я остановился на чашках с посадочным

диаметром 20 мм, внешним от 75 до 100 мм. Наждак ставить на станок не

планируется, а вот поставить алюминиевый трехдюймовый диск - «блин» от

«винчестера» - это стоит предусмотреть. Его посадка 25 мм, другие мне не

попадались.

И еще отрезные алмазные диски толщиной 0,5 мм. Ими удобно вырезать лишние зубья фрез. Посадка у этих дисков 16 мм: повезло.

Таким образом, задача номер один – сделать набор переходных шайб с диаметрами 13, 16, 20, 22, 25 и 27 мм.

- На валу имеется фланец (ступенька) с 8 на 10 мм, в который и упирается

шайба крепления фрезы. Получается упор в 1 мм с каждой стороны, это

мало. На моем валу он еще имеет продольное биение, причем ощутимое.

Отсюда возникло настоятельное желание удалить напрочь это биение.

Подсказку дал циркулярный станок Андрея Нилова. Это конус на валу, на который садится втулка крепления диска.

Изготовить втулку с внутренним конусным отверстием хорошего качества удобнее

каким-то инструментом типа сверла. По справочникам выяснилось, на эту

роль изумительно подходит «развертка конусная Морзе №0», она имеет на

длине 58 мм начальный диаметр 6,5 мм и конечный 10 мм.

Слева направо: черновая, получистовая и чистовая развертки.

Путем нехитрых геометрических расчетов я выяснил, что необходимый мне участок

от 8 до 10 мм составил всего 30 мм, что и определило длину втулки.

Используя втулку как калибр, за вечер сошлифовал вал на конус.

На втулке имеется упорная поверхность, которая доводилась шлифовкой после посадки втулки на вал, что обеспечило минимальное биение (порядка

0,3 мм на расстоянии 50 мм от оси вала). Радиальная центровка

обеспечивается цилиндрической поверхностью диаметром 11 мм, доходящей до

резьбовой части вала. Фрезы сажаются на вал через простые переходные

шайбы. От первого желания использовать кольца-вкладыши я отказался.

Слишком много толщин фрез, радиальное биение получается больше.

Втулка достаточно массивна. Работает и как маховик, и как теплоотвод. Надо

подумать про нарезание на ней нескольких ребер вдоль оси, тогда и

затягивать/раскручивать будет удобнее, и теплоотвод улучшится с

ротацией воздуха.

Втулка на валу никак не крепится, конус Морзе делает свое дело. Снять ее после пропила проблематично даже съемником

для подшипников. Отсюда родилась идея на будущее: именно так можно

удлинять валы двигателя, если когда-нибудь мне это потребуется.

В собранном виде это теперь выглядит так:

1 – втулка диаметром 26 мм, 1а – торцевой упор, 1б-центрирующая поверхность диаметром 11 мм; 2 – переходная шайба

диаметром 36мм; 3 – фреза (инструмент). В данном случае 100 мм.; 4 -

упорная шайба-чашка 36 мм, одна на все инструменты, потому глубокая.

За вечер быстренько наделал переходных шайб:

алюминиевая высокая вверху – оправка для алмазной чашки.

Рабочий стол станка удручающе мал, особенно со стороны подачи материала.

Тут пока похвастать нечем, кроме набора накладок (из латунного листа 1 мм и

текстолита) и переделкой упорной линейки, которая была кошмарна.

В самых ближних планах – стол из стального листа 4 мм.

Опыт эксплуатации переделанного станка показал, что он изумительно пилит

переточенными фрезами диаметром 100 мм грушевое полено толщиной 30 мм.

За счет большой поверхности зажима фрезы возросла ее жесткость. Тонкие

фрезы 63х0,5 мм «водить» практически перестало.

Для уменьшения (значительного) деформации фрезы от нагревания при пилении, я

использовал радиальные разрезы. Глубину оптимальную пока не определил,

делал от 6 мм на 63 мм фрезах до 20 на 100 мм. Думаю, что оптимум или на

толщину разрезаемого материала, или чуть больше. Прорезал их отрезным

алмазным диском. В продаже видел такие диски толщиной 0,3; 0,5 и 1 мм

при диаметре 100 мм. Для бетона продают диски и 2 мм, но там мало

алмазов (правда, они крупные) и сам диск толстоват.

Вот так примерно выглядит 80 мм фреза с прорезями. По опыту прорезов надо делать от 4 до 6. Меньше - не влияет ни на что. Больше - снижается

жесткость фрезы, и эффект становится обратный желаемому. В данном случае

прорези чуть коротковаты. Потом я их удлинил. Они еще работают очень

интересно по удалению стружки из зоны реза, раскидывая ее в стороны.

Этого эффекта я не ожидал, но он оказался очень полезным.

|

| |

| |